|

В современной промышленности пеномодели для ЛГМ изготавливают различными

способами. Способ изготовления зависит от масштабов производства и размеров

будущей пеномодели и отливки:

- в единичном и мелкосерийном типах производства, а так же при

производстве крупногабаритных деталей, пеномодели изготавливают методом

механической обработки. Т.е. либо с помощью разогретой нихромовой струны

по шаблонам, либо на станке с ЧПУ из заранее отформованной заготовки полистирола

вырезают требуемую пеномодель.

- при крупносерийном и массовом производстве пеномодели изготавливают в

основном методом теплового удара в прессформах. Для данного процесса так же

необходимы автоклавы или же специализированное формовочное оборудование.

Процесс изготовления пеномодели методом теплового удара можно разделить

на несколько этапов:

1.

Проектирование и изготовление технологической оснастки

2. Заполнение

прессформы пенополистиролом

3. Тепловой

удар, формирование пеномодели

4. Охлаждение и

извлечение пеномодели.

1.

Проектирование и изготовление технологической оснастки

В зависимости от сложности детали, пеномодели могут быть цельные или

составные (состоящие из нескольких частей), которые впоследствии склеиваются

специальным клеем. Если пеномодель составная, то для каждой части

изготавливается прессформа, и каждая часть формуется отдельно.

Поэтому при проектировании технологической оснастки (прессформы) для

изготовления пеномоделей проводится анализ с целью определения ключевых

моментов:

- цельная пеномодель или составная;

- определение оптимальной плоскости разъема;

- определение припусков и формовочных уклонов.

Так же при проектировании необходимо учитывать и другие немаловажные

факторы:

- коэффициент усадки пеномодели и металла (сплава), из которого будет

изготовлена отливка;

- количество и расположение отверстий для подачи пара и отвода воздуха (венты,

дюзы);

- количество и расположение пневмозагрузчиков (дозаторов);

- расположение системы выталкивания.

2. Заполнение

прессформы пенополистиролом

Заполнение полости прессформы пенополистиролом может осуществляться

вручную либо же с помощью пневмозагрузчиков (дозаторов). Дозатор

представляет собой цилиндр, внутри которого имеется шток с поршнем. Поршень,

перемещаясь, обеспечивает 2 рабочих положения дозатора: «открыто» и «закрыто».

Так же у дозатора имеются несколько подводящих штуцеров: подачи сырья, открытия,

закрытия. Подавая давление на штуцер открытия, поршень перемещается в рабочее

положение «открыто».

Различные типы пневмозагрузчиков.

Если в системе подачи сырья имеется нагнетатель, то начинается

задувка пенополистирола в полость прессформы. Если в системе нет принудительного

нагнетателя, то используют пневмозагрузчики, у которых имеется

дополнительный штуцер. Подавая давление на этот штуцер, в дозаторе возникает

разрежение, и пенополистирол засасывается из емкости в полость прессформы. По

окончании заполнения прессформы, подается давление на штуцер закрытия, тем самым

перемещая поршень в положение «закрыто».

Использование пневмозагрузчиков ускоряет и упрощает стадию заполнения,

так же обеспечивается точная порционность.

3.

Тепловой удар, формирование пеномодели

Метод теплового удара заключается в следующем: теплоноситель, как

правило это перегретый пар с температурой 105-115°С, поступая в полость

прессформы, нагревает гранулы пенополистирола, которые в свою очередь,

расширяясь, заполняют все пустоты прессформы, приобретая очертания будущей

детали. Пар проникает в полость прессформы через венты, дюзы.

Венты конструктивно имеют форму цилиндрического стакана высотой

6-10мм. Номинальный диаметр венты варьируется от 2 до 30мм. Высота (толщина)

рабочей части (дна) венты – 2-4мм. Так же, для обеспечения плотной посадки венты

в отверстии прессформы, на наружном диаметре ниже рабочей части имеется накатка

диаметром больше номинального диаметра венты.

Основное назначение венты – обеспечение отвода воздуха из полости

прессформы в момент заполнения пенополистиролом и подача перегретого пара в

процессе формования пеномодели, поэтому в рабочей части венты имеются отверстия

или пазы (в зависимости от исполнения). Тем самым венты разделяются на 2 типа:

- венты с пазами (щелевые венты);

- венты с отверстиями.

Венты с отверстиями Венты

с пазами

Количество пазов (отверстий) варьируется в зависимости от номинального

диаметра венты. Ширина паза (диаметр отверстия) может быть 0,2-0,8мм. Так же

рабочая часть венты с внутренней стороны может быть усилена дополнительным

кольцом (кольцо усиления). Вента с кольцом усиления выдерживает большее

давление, оказываемое пенополистиролом в процессе формования пеномодели.

Еще одним типом вент являются глухие венты. Они предназначены для

закрытия отверстий, по каким либо причинам непригодных для установки вент с

отверстиями или пазами.

В зависимости от области применения (прессформы ЛГМ, стержневые ящики и

т.д.) венты изготавливают из алюминия, латуни, стали.

4. Охлаждение и извлечение пеномодели.

Перед раскрытием и извлечением пеномодели из полости прессформы,

пеномодель и саму прессформу необходимо охладить. Для этого с тыльной стороны

прессформы на формовочной машине размещают систему трубопроводов с форсунками,

через которые, распыляя воду на прессформу, и происходит охлаждение.

Форсунки системы охлаждения

В зависимости от габаритов пеномодели, от расположения и возможностей

оборудования, пеномодель извлекают несколькими способами:

- вручную, т.е. оператор руками осторожно извлекает пеномодель из

полости прессформы.

- пеномодель при раскрытии формовочной машины сама падает в

деталеприемник.

- с помощью системы выталкивания. Система выталкивания может быть

пневматической, либо механической, а так же совмещенной с пневмозагрузчиком.

Пневматический выталкиватель

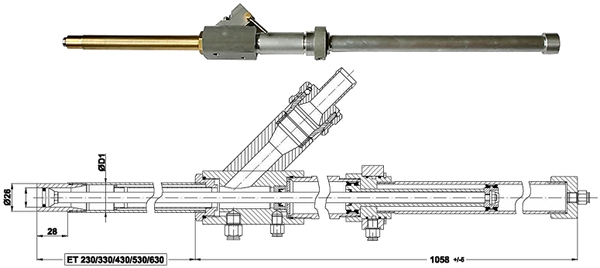

Пневмозагрузчик AVN 5070-AW 50.70.00.00

Приведем один из вариантов использования механической системы

выталкивания: во время раскрытия формовочной машины плита толкателей, двигаясь,

давит на заднюю поверхность толкателя, при этом, пружина, которая находится на

толкателе, сжимается. Толкатель, перемещаясь, упирается в пеномодель и

выталкивает ее из прессформы. Рабочей поверхностью, контактирующей с моделью,

является тарелка толкателя, поэтому, чтобы избежать повреждения модели («проминание

модели»), диаметр толкателя значительно больше (следовательно, и площадь

контактируемой поверхности), чем диаметр толкателя. Тарелки толкателя могут быть

выполнены как из стали нержавеющей, так и из бронзы.

Комплектующие механической системы выталкивания

Когда формовочная машина закрывается для следующего цикла изготовления

пеномоделей, толкатели возвращаются в первоначальное положение за счет возврата

пружины в несжатое состояние. Фиксатор пружины, который представляет собой

установочное/стопорное кольцо + винт шестигранный, предназначен для

регулирования силы сжатия пружины, а также предотвращает соскакивание пружины с

толкателя.

Из-за того, что в процессе изготовления используется пар, готовым

пеномоделям необходимо пройти сушку либо на открытом воздухе, либо в специальных

сушильных камерах.

А.Б.

Ефимов

a-b-efimov@yandex.ru |